项目分析:

根据业主提供的资料,项目运营期有组织排放的工艺废气主要包括:点胶、灌胶、镭雕工序产生的有机废气(苯、甲苯+二甲苯、总VOCs)、喷漆废气(颗粒物、二氧化、氮化物、苯、甲苯、二甲苯、总VOCs)、焊接废气(锡及其化合物)、喷粉废气(颗粒物)、压铸废气(非甲烷总烃)、固化烘干废气(颗粒物、二氧化硫、氮氧化物、总 VOCs),以及臭气等等。

根据我国现行的劳动卫生条例和环境保护法的相关规定,对生产过程中产生对人体及环境有害的污染情况,必须对其进行治理,以达到劳动卫生及环保排放的要求。选择正确废气治理方法,能避免和减少生产废气影响操作职工身心健康和周围的大气环境。并为了严格执行国家及广东省有关的环保法律法规,保护大气环境,消除大气污染。

楼层 | 污染源 | 污染因子 | 现状 |

A栋3楼 | 焊接、点胶、灌胶、镭雕生产线 | 锡及其化合物、颗粒物、VOCs | 1套处理设备,点胶、灌胶未做废气收集处理,设计一套风量为43375-60712 m3/h的水喷淋废气处理设施。 |

B栋2楼、3楼 | 波峰焊、回流焊、镭雕点胶废气 | 锡及其化合物、颗粒物、VOCs | 1套废气处理设备,为一套风量为66000 m3/h的一级活性炭废气处理设施。 |

C栋1楼 | 焊接、镭雕 | 锡及其化合物、颗粒物、VOCs | 设计一套风量为27890-46162 m3/h的水喷淋废气处理设施。 |

K栋 | 压铸机 | 颗粒物、VOCs | 正常生产,车间有臭味,设计一套风量为60000 m3/h的水喷淋废气处理设施 |

K栋 | 中央熔炉 | 颗粒物、二氧化硫、氮氧化物 | 现有设计风量为13161-25322m³/h,工艺是水喷淋 |

L栋 | 固化烘干炉 | 颗粒物、二氧化硫、氮氧化物、总 VOCs | 现有设计风量为13161-25322m³/h,工艺是水喷淋+活性炭 |

L栋 | 烧结炉废气 | 颗粒物、二氧化硫、氮氧化物、总 VOCs | 设计风量为5712-10562 m3/h,工艺是水喷淋+活性炭,处于闲置状态 |

(项目现状分析图)

处理工艺:

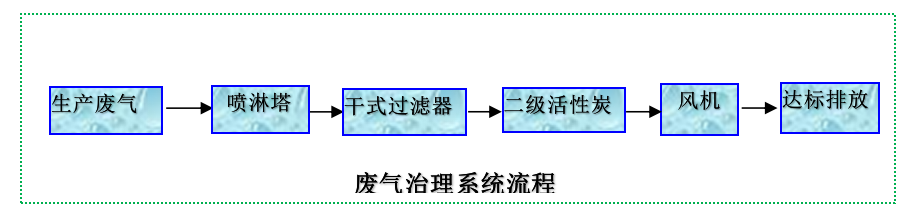

水喷淋+干式过滤器+级活性炭吸附

工艺说明:

粉尘废气经收集管网统一收集到主管中,高温废气先经水喷淋处理,气流高速冲击塔体内壁,不仅可以降温,还使粗尘粒靠惯性与内壁及水面碰撞被捕捉,并利用填料层平均分布废气,产生多次惯性和碰撞的动作,从而达到气液相融的效果,随后废气粉尘在作圆周运动时击打器壁则落入旋风除尘器下面的收集器中;含有细小粉尘颗粒物的废气再进入脉冲式布袋除尘器中,进一步对粉尘的处理,利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入袋式除尘器地,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化,经净化后的废气,由离心分离机引至高空排放。

焊接车间布置收集管网,收集废气引至楼顶主风管,在离心风机的动力驱动下,经风管系统,通入启动喷淋塔系统中;喷淋塔内部设置其设置有喷淋水泵、循环水箱,塔体内部有高效旋流层结构、喷淋层以及除雾层,气流在惯性作用,随着旋流层,形成漩涡结构,垂直气流向上过程已水雾结合,有效去除粉尘颗粒物,其产生的水雾在锥顶上方,经多面空心球除雾层去除;残留水雾再由干燥除雾器去除,预处理后的废气有机污染因子再进入二级活性炭吸附,设备除臭最高可达99%以上,净化、脱臭效果达到广东省地方标准《大气污染物排放限值》(DB44/27-2001)中第二时段二级标准对污染物的去除效率最高可达99%以上。废气通过烟囱抽风形成负压从15m烟囱安全、达标的排放到大气中。

楼层 | 污染因子 | 整改措施 |

A栋3楼 | 焊接、点胶、灌胶、镭雕 | 原有一套水喷淋处理设施,车间废气统一收集后汇入楼顶,经水喷淋+干式过滤器+二级活性炭吸附后达标排放。 |

B栋2/3楼 | 波峰焊、回流焊、镭雕、点胶 | 原有一套一级活性炭处理设施,现车间废气统一收集汇入楼顶,经水喷淋+干式过滤器+二级活性炭吸附后达标排放。 |

C栋1楼 | 焊接、镭雕 | 原有一套水喷淋处理设施,车间废气统一收集后汇入楼顶,经水喷淋+干式过滤器+二级活性炭吸附后达标排放。 |

K栋 | 压铸机 | 原有一套水喷淋处理设施,车间废气统一收集后汇入主管,经水喷淋+干式过滤器+二级活性炭吸附后达标排放,合计风量60000m³/h |

K栋 | 中央熔炉 | 原有一套水喷淋处理设施,原管道破损严重,更换不锈钢304风管,重新设计一套喷淋塔设施。 |

L栋 | 固化烘干炉 | 原有一套水喷淋+一级活性炭处理设施,烧洁炉废气管道接入固化烘干主管中,统一收集后汇入楼顶,经水喷淋+干式过滤器+二级活性炭吸附后达标排放,合计风量24000m³/h |

(整改措施汇总图)